Со времен лесковского «Левши» отечественная бюрократия изо всех сил старалась избежать ответственности за что бы то ни было. И потому гнобила на корню многие изобретения российских ученых, на которых потом за рубежом делались состояния и создавались целые отрасли промышленности. Возможно, мы сейчас наблюдаем очередной акт этой извечной российской «оперы». Так, порталу «АвтоВзгляд» совершенно непонятно, почему даже Администрация Президента РФ, не говоря уж о НАМИ и отечественных автозаводах, зарубила реально перспективную разработку ДВС, способного перевернуть весь автопром. О чем нашей редакции рассказал сам изобретатель. Максим Строкер

Все знают принцип действия рабочего цилиндра двигателя. Это круглого сечения «дырка в металле», по которой двигается поршень, связанный через шатун с коленвалом. А чтобы уменьшить трение между поршнем и стенками цилиндра, все это хозяйство смазывается маслом из картера. Но, оказывается, можно это трение свести практически к нулю и избавиться от системы смазки, повысив при этом КПД. Додумался до того, как этого добиться Дмитрий Анашин, старший преподаватель кафедры автоматизации и роботизации технологических процессов РГАУ-МСХА имени К. А. Тимирязева.

Трение в цилиндре ДВС возникает из-за того, что шатун постоянно пытается «перекосить» поршень относительно стенок цилиндра. Кроме положения «вертикально вниз». Следовательно, чтобы убрать трение, нужно чтобы шатун на протяжении всего рабочего цикла двигателя находился в такой позиции. Анашин решил, что для этого требуется сделать цилиндр не прямым, а подковообразным. И шатун тоже должен повторять этот изгиб. Усилие с него передается не на коленвал, а на эксцентрик. И можно запихнуть в этот цилиндр не один, а два поршня, которые будут ходить навстречу друг другу — как в танковом двигателе 5ТДФ.

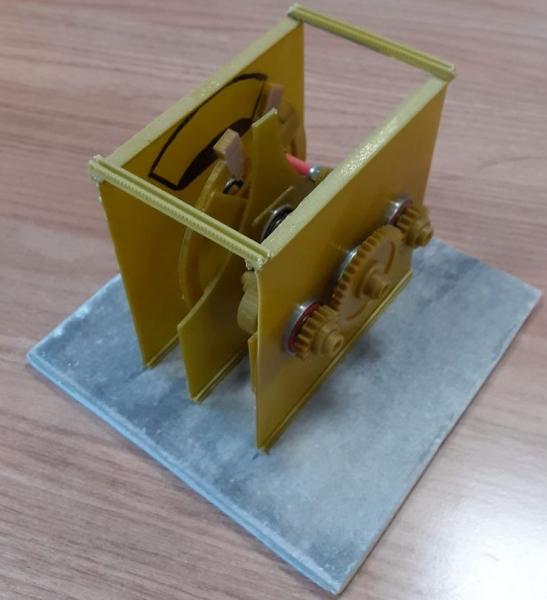

Для экономии затрат на изготовление цилиндро-поршневой группы имеет смысл выбрать не круглое, а прямоугольное сечение цилиндра и поршня. Это позволит не связываться с литьем, а обойтись более дешевой штамповкой. По отдельности все эти технические решения были известны и раньше, но Анашин собрал их вместе. Причем конструкция уже запатентована.

Поскольку «Тимирязевка», на которую оформлены патентные права, заведение все-таки «сельскохозяйственное», опытный образец мотора изготавливается (за счет изобретателя, кстати) в двухтактном варианте с прицелом на применение в садовой технике. Но ничто не мешает изготовить и четырехтактный движок такого типа, и дизельный, масштабировав его под любые задачи.

Казалось бы: не мотор, а мечта автопроизводителя. Плоский, компактный, не требует замены масла. «Запихнул» его под днище машины и катайся на здоровье. Но нет! По словам Дмитрия Анашина, пробиться в автопром с такого рода технической «революцией» затея, как оказалось, бесперспективная. Всех все и так устраивает. Инженер рассказывает, что интерес к его двигателю проявляли разработчики авиационных беспилотников, но вкладываться в создание производства мотора «с нуля» они себе позволить не могут.

Еще до начала СВО, в 2021 году, Анашин даже обращался за поддержкой в Администрацию Президента России. Оттуда его письмо «спустили» в Минпромторг. Минпромторг отфутболил в НАМИ. А из НАМИ изобретателю пришла отписка в том духе, что, мол, вы молодец, но российскую промышленность вполне устраивают те моторы, которые поступают к нам по импорту. А поэтому «двигатель Анашина» никому не нужен…

Сейчас в России обстановка уже далеко не как в 2021 году. И это дает некую надежду, что оригинальная отечественная идея реализуется раньше, чем ее скопирует какой-нибудь шустрый китаец и начнет поставки «инновационных моторов» краденной конструкции в нашу страну…

Санкт Петербург ИНФО – ещё ближе к городу Новости Санкт Петербурга, важные события и происшествия, инфопортал Санкт Петербург ИНФО – самые свежие и актуальные новости.

Санкт Петербург ИНФО – ещё ближе к городу Новости Санкт Петербурга, важные события и происшествия, инфопортал Санкт Петербург ИНФО – самые свежие и актуальные новости.